电池盒赛道腾飞在即,关键材料技术壁垒如何打破?

浏览量:1212

浏览量:1212 作者:

作者: 来源:新车网

来源:新车网 时间:2021-12-06

时间:2021-12-06

“在过去几年间我们先后获得了国内外主流机构、车企的认可,今年也凭借创新的电池盒技术获颁了铃轩优秀奖。这个奖项主要就是授予对中国汽车零部件有重大贡献的公司,是由一批行业资深专家和车企采购高层共同评选出来的。我们非常高兴也非常荣幸能够获得行业的肯定和认可。” 近日,敏实集团全球研发副总裁 叶国强先生在与盖世汽车沟通时自豪地说道。

敏实集团全球研发副总裁 叶国强先生(图左)(图片来源:敏实)

毫无疑问,2021年的汽车市场是属于新能源的。根据CleanTechnica最新数据显示,今年9月,全球电动汽车注册量同比增长近一倍,再度创下单月注册总量历史新高,达685,881辆。当月,全球电动车市场份额为10.2%,为首次实现两位数份额。

聚焦中国这一全球最大的新能源汽车市场,就中汽协披露,今年10月,新能源汽车产销连创新高,月产销已接近40万辆水平,1-10月渗透率继续提升至12.1%。同时,受海外市场恢复及新能源汽车出口增长的拉动,本月汽车出口也又一次刷新历史记录。

在此一片向好的新能源市场发展趋势下,业内普遍认为新能源汽车有望提前实现“至2025年新车销量渗透率20%”的中期发展目标。“基于当前客户的需求以及当下双碳目标压力,我们预测,明后年国内新能源汽车或呈比例增长,销量渗透率20%大概率在2023年实现,真正的井喷式增长有望在2025年出现。”叶国强如是认为。

这其中,作为新能源动力系统独有的新部件,基于全球电动化趋势确立,伴随电动汽车的销量逐步放量,电池盒市场规模也正迎来快速提升,据相关预测数据显示,至2025年全球电池盒市场空间有望达到404亿元,复合增速达46.9%。

但需要知道的是,如此庞大的市场前景之下,却是壁垒重重,想要抢占市场绝非易事。

重资本+控成本+求技术,这注定是少数玩家的赛道

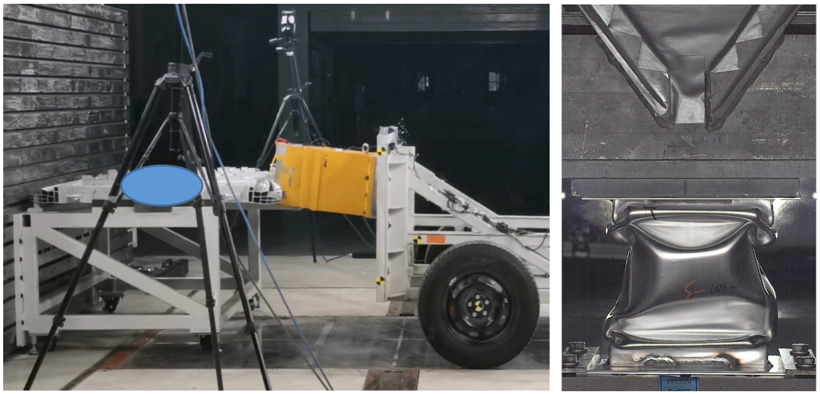

电池盒是什么?从结构上看,当纯电动汽车卸下发动机,采用电力做为新的驱动动力,电池壳体便作为新能源汽车动力电池的承载件,常被安装在车底底盘处,主要对电池起到密封、散热和安全防护的作用。

由此,我们或许可以得出电池盒需要满足几点需求:体型大,装得下当前长续航需求所配套的电池;强度够大,要足够安全;焊接到位,避免碰撞、挤压后造成泄漏等危险;不可以太重,整车质量直接影响纯电动续航;低成本,更易形成规模化等等。

大众MEB电池包,敏实获得该平台欧洲向电池盒订单,可配套大众所有B、C、D级电动车(图片来源:大众汽车官方资料)

以上这些,最终其实都指向一点——电池盒的材料与制造工艺。

当前,在节能减排政策与电动化加速的驱动下,汽车轻量化正在加速,作为极具成本、减重潜质、工艺等多重优势的铝材被寄以厚望。要知道,动力电池包占整车质量20%-30%,电池盒占电池包质量的20%-30%,同等尺寸下,铝制电池盒替代钢制电池盒却可实现减重20%-30%。

但事实上,铝材却是当下电池盒乃至所有铝制件赛道中技术壁垒最高的一层。

“以某德系头部豪华OEM需求为例,其要求产品有着较高的动态冲击强度,来保证车辆在日常行驶发生碰撞后能够确保客舱内乘客的安全,这也就对产品本身材料屈服强度和韧性的要求极高。”叶国强分析指出,想要满足这一点,一是材料配方要绕过当前在该领域有着技术垄断地位的全球巨头,二是即便有了配方,还需配合最优的铸造技术、铝挤出工艺和热处理技术,才能让材料配方发挥出比较高的性能,同时合格率也能维持在较高水平。

可是当前,单以具备碰撞压溃性能的铝结构件屈服强度为例,国内主流水平仍停留在240MPa甚至以下,国际先进者却早已朝着320+MPa级别稳步迈进。除此之外,还有铝材铸造工艺、焊接工艺等重重技术关卡,想要打破这些困境,叶国强认为必须迎难而上,加大研发投入。

在他看来,越是基础件,在全球竞争中越是注重各方面实力,无论是在研发技术上、全球生产布局、核心材料和技术包括工艺技术、装备技术全方面实力都必须处于领先地位,唯有这样,在全球竞争打擂台上才能活得下来,站得住脚。

值得注意的是,除了对于研发技术、核心材料和技术的苛求外,全球化生产布局也同样重要。“电池盒是电池包中除电芯外质量最高的产品,同时基于各国之间碳排放标准、关税以及国际政治等因素考量,必须配套包括动力电池厂商、整车制造商‘就近建厂’。”叶国强如是说。

综合来看,尽管新能源汽车产业尚处在发展初步阶段,但在产业重资本投入和重重技术壁垒的背景下,现阶段市场竞争格局基本确定,很难再出现新玩家,或是后来者居上的现象。

从追随者到引领者,核心是突破关键材料技术

“早些的时候,我们的铝材都依靠进口,缺乏对材料的理解和对技术的把控,不仅满足不了客户的多样性需求,产品良率更是奇低,这在本身进口成本就很高的当时,雪上加霜。”叶国强感慨道。

回顾敏实集团发家史,自集团创始人秦荣华先生于1992年在宁波成立敏孚机械有限公司开始,到1999年成立宁波信泰切入乘用车外饰件领域,再到成功进入福特全球采购系统及日产汽车供应链体系,只花了10年时间。

但这一历程在叶国强看来,实现0的突破固然不容易,但想从1-10000,甚至只是到100却更为艰难,因为这依靠地将不只是制造能力、产品设计能力,而是需要更为核心的技术来与世界头部企业做抗衡。

以铝饰件为例,车身装饰铝材除要求铝材本身需要高抗腐蚀性、机械性能、表面光泽度等硬性标准外,其表面处理技术能否满足整车企业对于车身外饰件对于pH13.5 耐腐蚀以及多彩外观效果的多重需求更是关键。在当时,能够满足这一客户需求的,却只有常年处于垄断地位的欧洲 Cera-painting 技术。

为打破这一格局,敏实自2010年开始加大在材料和核心工艺技术上的自主研发和制造,随后于2013年自主突破 Impan-3 创新的阳极氧化技术,可实现多种光泽、多种颜色组合的表现效果,同时具有较强的耐碱性和抗腐蚀能力,满足客户对于产品表面的苛刻要求。随后,基于敏实不断精进的制造工艺,产品合格率不断攀升至90%以上,逐步获得奥迪、宝马、通用等国际头部车企的认可,最终成为全球最大的外饰件供应商之一。

“后来,在市场的需求和客户的提议下,并基于原本的铝材技术,我们延伸出了铝电池盒。”在聊到为何进入电池盒赛道时,叶国强透露道。

可正如前文所说,为进一步释放纯电动汽车续航里程,车身轻量化面临越来越严苛的要求。基于此,对于车底与底盘结构件材料标准除了强度高、韧性强,还必须做到更轻更薄,且成本低廉,彼时国内能做到200MPa屈服强度的铝结构件玩家却寥寥无几。

为此,敏实自2017年开始着重于结构铝型材高屈服强度的研发工作,并在2018年实现200MPa级别的研发,从而得到了宝马、戴姆勒以及大众汽车等诸多国际头部车企的技术认可,达到国内同行业水平。

可同时满足压溃和动态冲击性能的敏实高性能铝结构件(图片来源:敏实)

随后,又基于200MPa级别的基础上,进一步完成了250MPa,成为国内唯一在突破这一屈服强度的基础上,还能满足静态压溃和动态冲击、弯曲性能结构铝材,达到国际同行先进水平。今年,敏实又再次突破了280MPa屈服强度的高强度铝材的研发,并完成了样件的试制,且将于明年实现产品量产。

截至目前,敏实已成功掌握从合金成分设计到铸棒、挤出、热处理、机加工一系列完整的结构铝材工艺链制备能力,并拥有自主配方和核心知识产权,且建立了Minal-S 系列高性能结构铝材。

按照叶国强所透露的研发规划,敏实Minal S6系列铝材将在明年突破320MPa的研发突破,以追平国际最顶尖的技术标准。面向未来,在他看来,满足碰撞吸能要求的6系铝材,屈服强度的极限或在360MPa,“受限于材料本身特性,以及产品需兼顾强度、轻量化以及成本等多重因素,想要实现360MPa并不容易,但却也已在敏实的研发规划之中”。

现阶段,敏实针对装饰铝材、结构铝材以及其表面处理技术、模具、制造工艺等环节的核心技术逐个突破,并以此形成了高性能铝材这一完整且自主可控的产品体系。

核心材料+先进技术+全球布局,敏实电池盒业务将迎高速发展

当然,满足客户需求,材料是核心竞争力,但进一步便是对于企业研发配套能力的重点考验。

聚焦铝电池盒领域,伴随消费者对于电池成本、续航里程、安全性等多重需求不断提升,电池包的电池结构、能量密度、冲/换补能方式等形式细化出不同产品,如当前模组形式、无模组(CTP)、电芯向整车一体化集成(CTC)以及可实现换电的电池包;如现下液态电池和未来的固态电池;再如HEV、PHEV、BEV下不同用途和不同车企、不同车型下对于电池包的需求更是迥异。

与此同时,随着整车模块化、平台化研发及生产持续加速,电池盒与汽车平台化设计相互整合,从而压缩电动汽车前后悬长度,获得更长的轴距、更灵活的车内空间布置,同时也可以置入更多的电池,最终推动电动汽车向平台化、模块化发展,简化电动汽车的构造并降低成本。

在此背景下,能否满足整车企业全球化平台的高标准要求,以及不同产品下的多样性需求,研发能力至关重要。

敏实集团全球研发中心(图片来源:敏实)

“从整个集团来看,截至到现在,我们专职于研发的人员达2200余人,研发投入占集团销售收入比重已达6%以上,未来有望进一步提升至10%,希望通过打造深度专业化的‘护城河’支撑敏实在未来市场竞争中持续保持第一的位置。”叶国强如是说。

基于研发的高投入,敏实的高性能铝结构件不至于电池盒的应用与产品多样性的开发,还进一步向CMS系统、门槛梁、副车架等对屈服强度要求较高的结构件做衍生,从不断为客户提供创新解决方案,现已拥有104项专利技术,其中包含58项发明专利。

敏实高性能铝结构件应用已从电池盒衍生至CMS系统、门槛梁、副车架等产品上(图片来源:敏实)

研发的先进性还需配备丰富且全球布局的产能,基于此,当前敏实电池盒全球研发中心落地宁波,并分别在郑州、安吉、成都、沈阳、咸宁以及塞尔维亚建设生产基地。2019年,在集团电池盒事业部成立的同一年便取得德国大众MEB平台欧洲铝电池盒定点通知书,随后先后获得日产、宝马、本田、PSA、雷诺等多家国际车企的认可。

最新消息显示,今年上半年敏实集团还获得了戴姆勒和PSA旗下eVMP平台全部电池盒订单,下半年内电池盒业务也已进入批量量产阶段。叶国强进一步透露,“按照订单来看,明年电池盒业务营收有望突破20亿,并将在后年实现翻番。”

近年来,伴随我国汽车产业的觉醒,我们已不再满足于终端市场的光鲜数据,而是在沉思甚至是要颠覆长期依赖海外进口技术的本土汽车供应链格局,打造自主可控的产业链成为当下首要目标,关键材料的技术攻关自然也在其中。

而关键技术攻关,也正是支撑敏实电池盒业务高速发展的基础。在叶国强看来,如果没有当年毅然决然搞研发,没有后来十年如一日的刻苦专研,就没有跻身相关领域国际第一梯队技术的实力,也难以满足日渐变化的客户需求。

此外,“一定要将企业置身国际竞争中去,打造全球研发、设计与制造能力,而不是以民营企业自居,否则即便是深处机遇里,也永远没有机会。”叶国强如是建议。

今日热点

- 油电双驱!北京重卡多款全新产品亮相2026合作伙伴大会

- 长城欧拉5将于12月16日上市,发布会五大看点提前揭秘!

- 与「有为青年」共赴下一站!全新领克07 EM-P上市限时价13.98万起

- 庆铃40年大事记:改革先行者的破冰答卷(1985-1993)

- 经典魅力再度绽放!2025款欧拉好猫预售启程,8.98万元起!

- 庆铃T28创业家潍坊上市 10万级创富皮卡再树标杆

- 智能电动汽车下半场 吉利用“全域AI”重塑安全边界

- 广汽传祺携手Momenta,智驾大模型全场景落地

- 解密吉利黑科技,如何用AI赋能动力,重新定义混动节能?

- #VAN境适用# 第二季!御风归野,西安房车之旅

- 开启中国商用车新时代,长安凯程品牌即将焕新启航

- 让新三有人群也能任性撒“野” 全尺寸火星9越野版渲染图曝光

- 凯翼价格战杀红眼 昆仑iHD把中型插混SUV杀到9.99万

- 哪吒S猎装正式上市!全球唯一增程猎装轿车起售价15.99万

- 先享预订权益至高超28,000元 领克Z10预订开启

- 6月首周最大惊喜!29.99万火麒麟感恩回归!

- 破局者?联合重卡官宣即将发布一款颠覆行业的产品!

- 2.5T柴油混动,动力或将达600+ N·m火星皮卡越野越心动

- 再战中大型,飞凡第三台车命名RC7

- 火星7Pro激擎诠释12万乘用皮卡动力最优解

- 2024款领克01全新上市加配不加价,锁定15万级全球SUV价值首选

- “大”“汽”凛然+七重豪礼 14.78万起,火星9汽油版珠峰上市